高精度・高難度加工事例

Special metalworking examples

量産を見据えた、高精度・高難度加工の

技術確立に自信があります

近年では航空宇宙や医療の分野だけでなく、産業機器業界や自動車業界でも高機能金属加工が求められ、多くのお客様が複雑形状部品・高精度部品・難削材を用いた部品の量産を目指しています。沢平でもこれらのニーズに応えるため、常に難易度の高い領域に挑戦し、技術研鑽に努めております。その一例をご紹介します。

※沢平の金属加工の強み、製品事例、対応可能材料については、こちらをご覧ください。

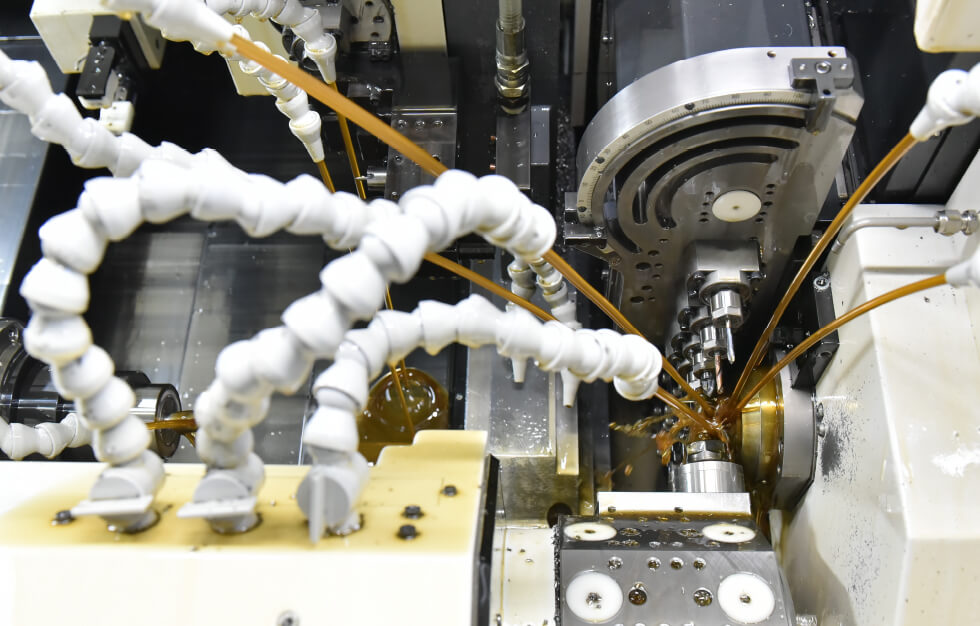

Cutting切削加工

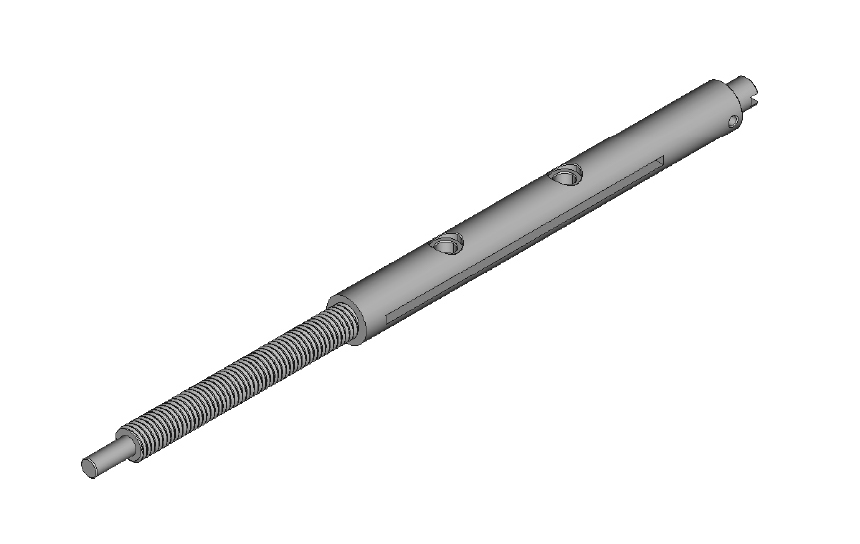

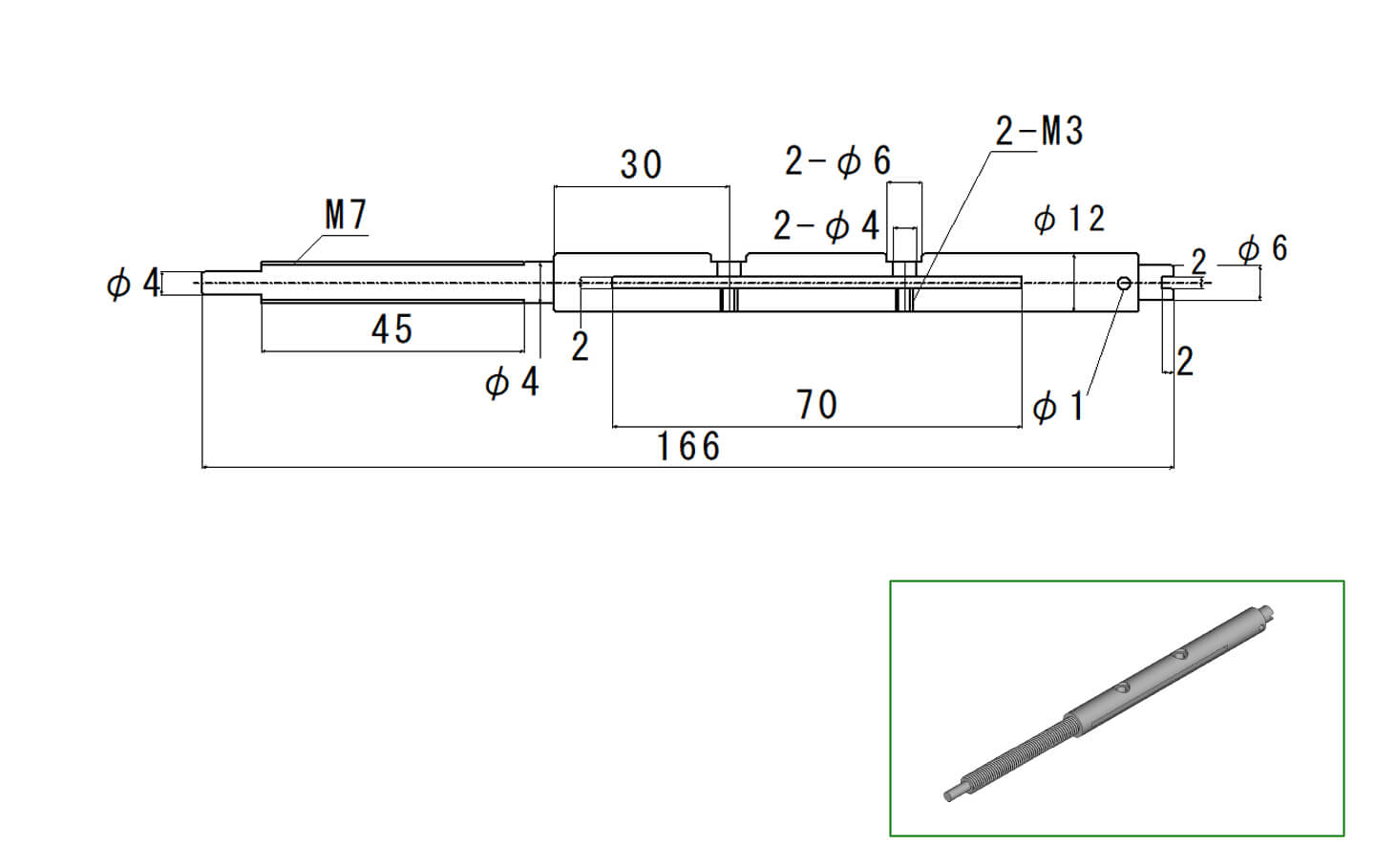

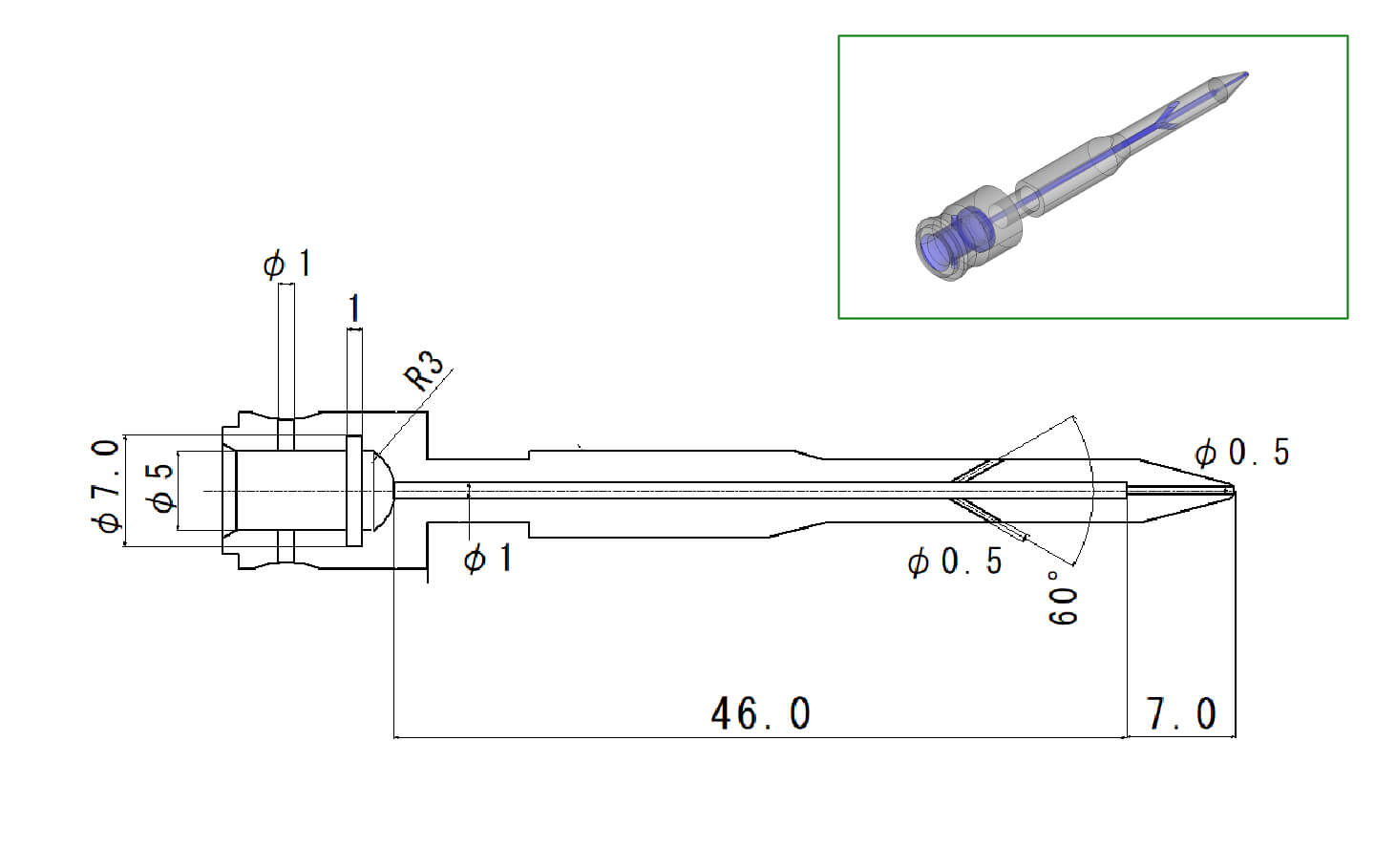

長尺シャフトを中心とした高難度難削材の切削加工

直径42mmまで、全長2500mmまで加工可能。

長尺シャフトに一般的なドリル・フライス・ねじ切り加工から、特殊工具を用いたすり割り加工・偏心加工等を加えた多工程加工が弊社の強みです。60年以上、複雑形状部品であるスロットルシャフトの月産40万本 量産を行ってきた経験があり、難易度の高い部品の量産を得意としております。

近年はロボット・半導体向け部品加工も取り組んでおり、細穴や斜め穴や特徴のある内径加工にも取り組んでおります。

また、スロットルシャフト部品も水素領域などでも使用されることが増えており、チタン材やインコネルなどの加工の難しい耐熱耐材を使用しての加工がなされることも増えております。

加工例※3D画像をクリックすると、2D画像がご覧いただけます。

歯車・スプライン向けホブ・シェービング加工

最新型のホブ盤を活用した高精度歯車加工や、複合旋盤内でのブランク加工+ホブ加工を行うなど要求スペックに合わせた加工が可能です。

一般的なスパーギア・ヘリカルギアから、スプライン・セレーション加工まで対応、モジュール0.5~1.5程度のφ~50の小径ギアを得意としており、条件にもよりますが旧JIS0級まで対応が可能です。熱処理後スカイビング加工も可能であり熱処理後歪を除去し高硬度高精度歯車を加工できます。

内径のギア・スプラインの加工も可能であり、シェービング機構を使用しての加工を行います。

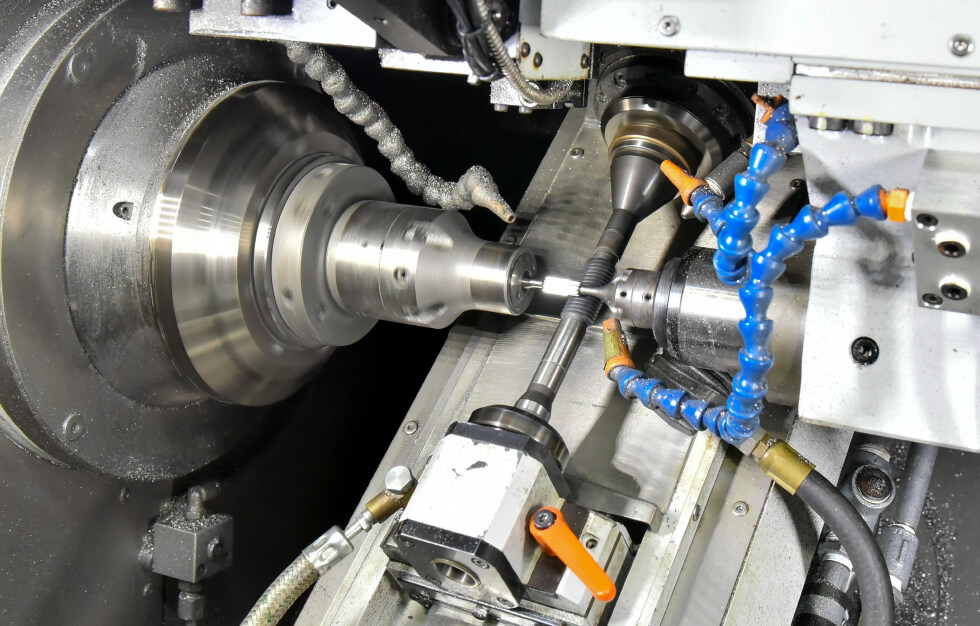

Grinding研削加工

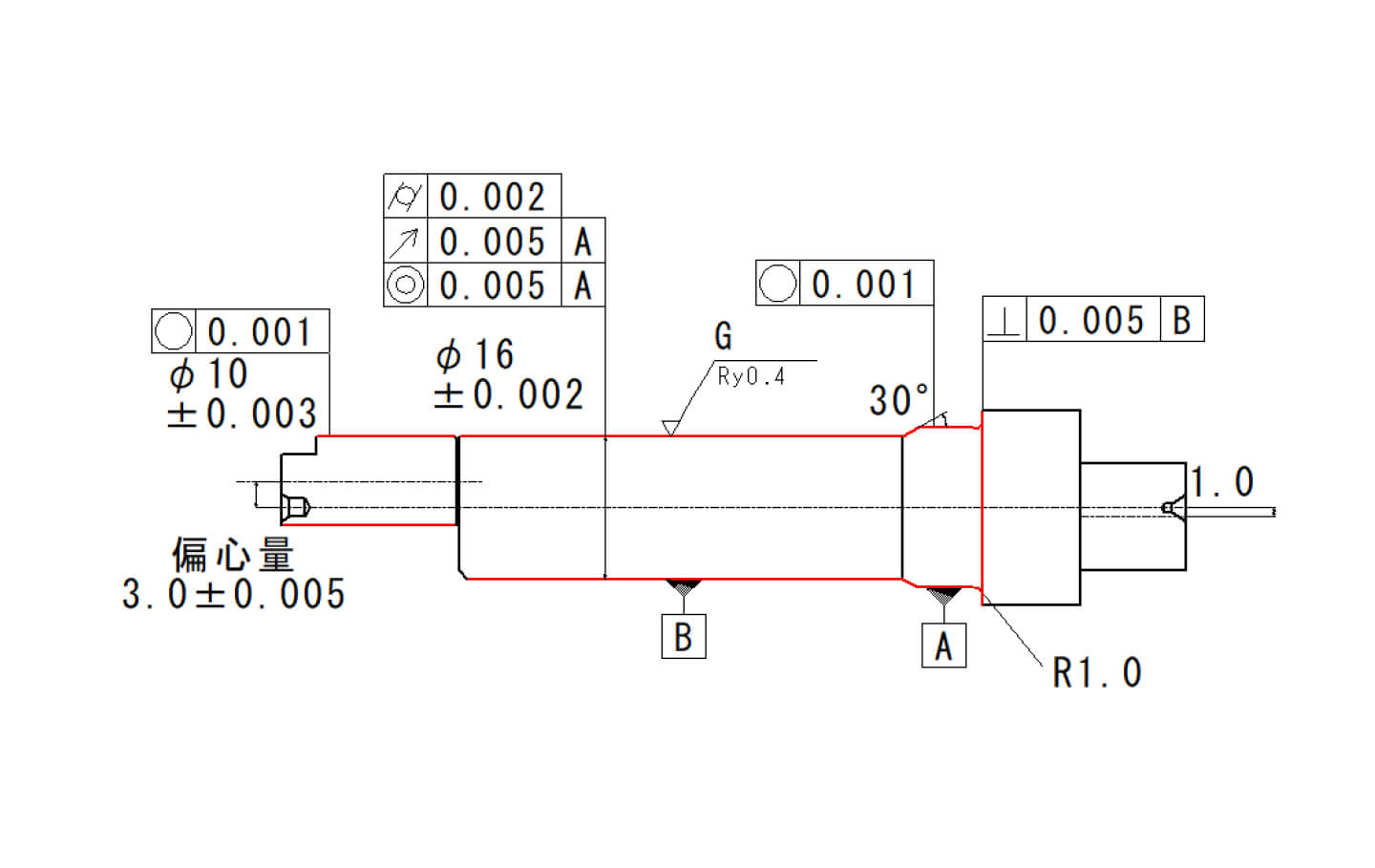

外径研削加工

円筒研削盤はセンタ穴を支持し研削加工を行う機械であり、加工スピードや生産能率はあまり高くはありませんが高精度での加工が可能です。

弊社保有の円筒研削盤はアンギュラ型がメインであり、主に小径ワークに対し参考図のようにRや角度の加工を含めた複数段の同時研削や、端面研削が可能。また、近年の小型化に伴い、φ4以下の小径シャフト円筒研削加工にも対応。モーター部品等で要求される軸基準振れにも対応します。

その他、長尺円筒研削盤も保有しており長さ1.5mの長尺材研削も可能となっております。

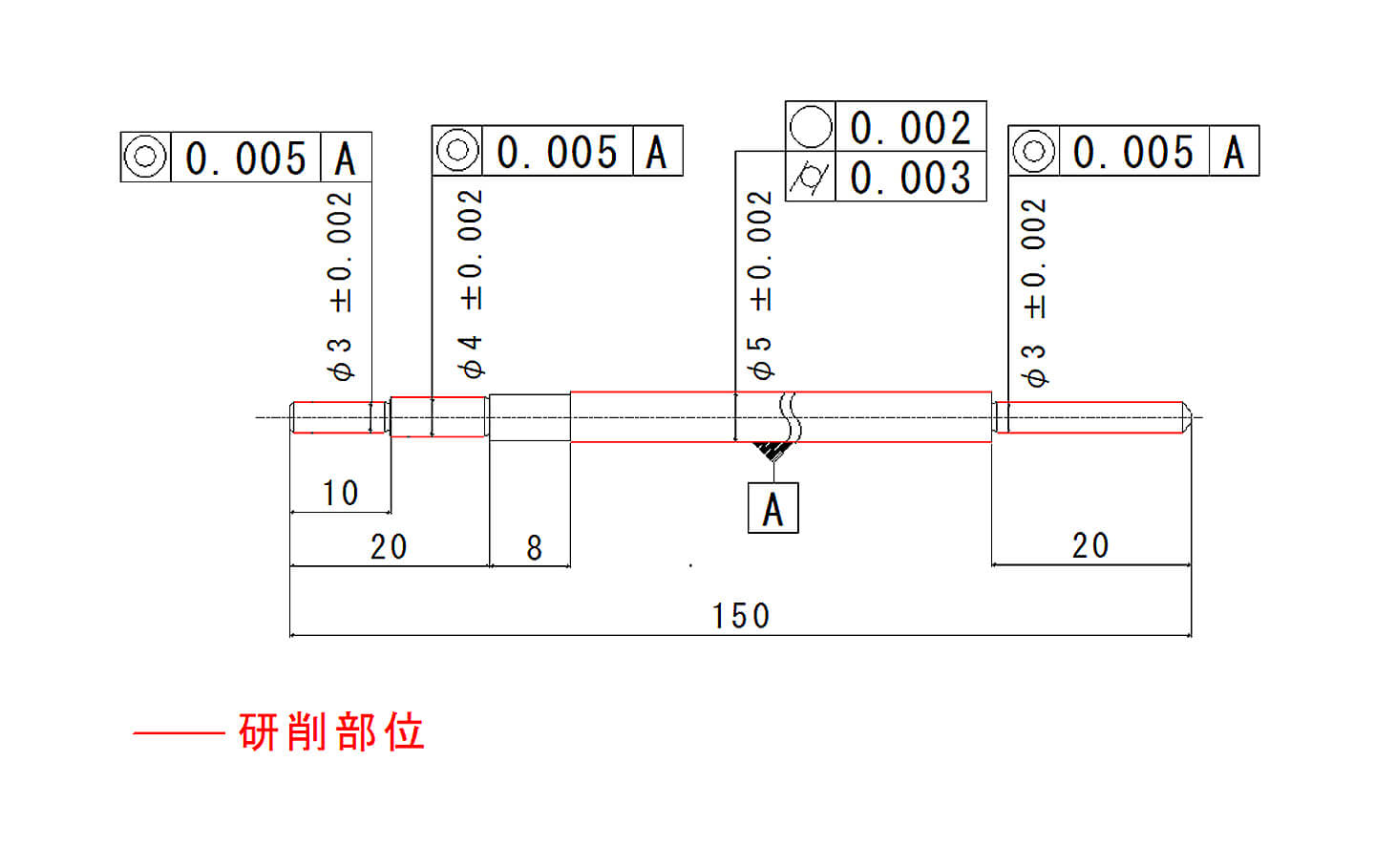

センタレス研削

センタレス研削盤はインフィードタイプ・スルータイプの両方を保有しています。

スルータイプはシャフト形状を研削するのに抜群の生産能率を誇り、インフィードタイプは多段形状加工と生産能率を両立する量産用加工機です。

外周支持の為、形状・寸法により加工が不可の場合がありますが、円筒研削盤では支持ができないφ1以下の小径ワークの研削加工も可能です。

加工例※画像をクリックすると、拡大画像がご覧いただけます。

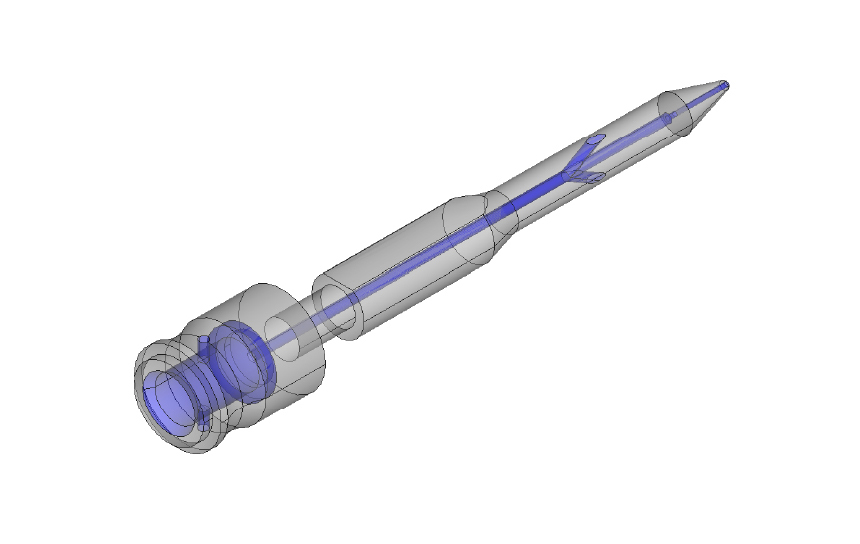

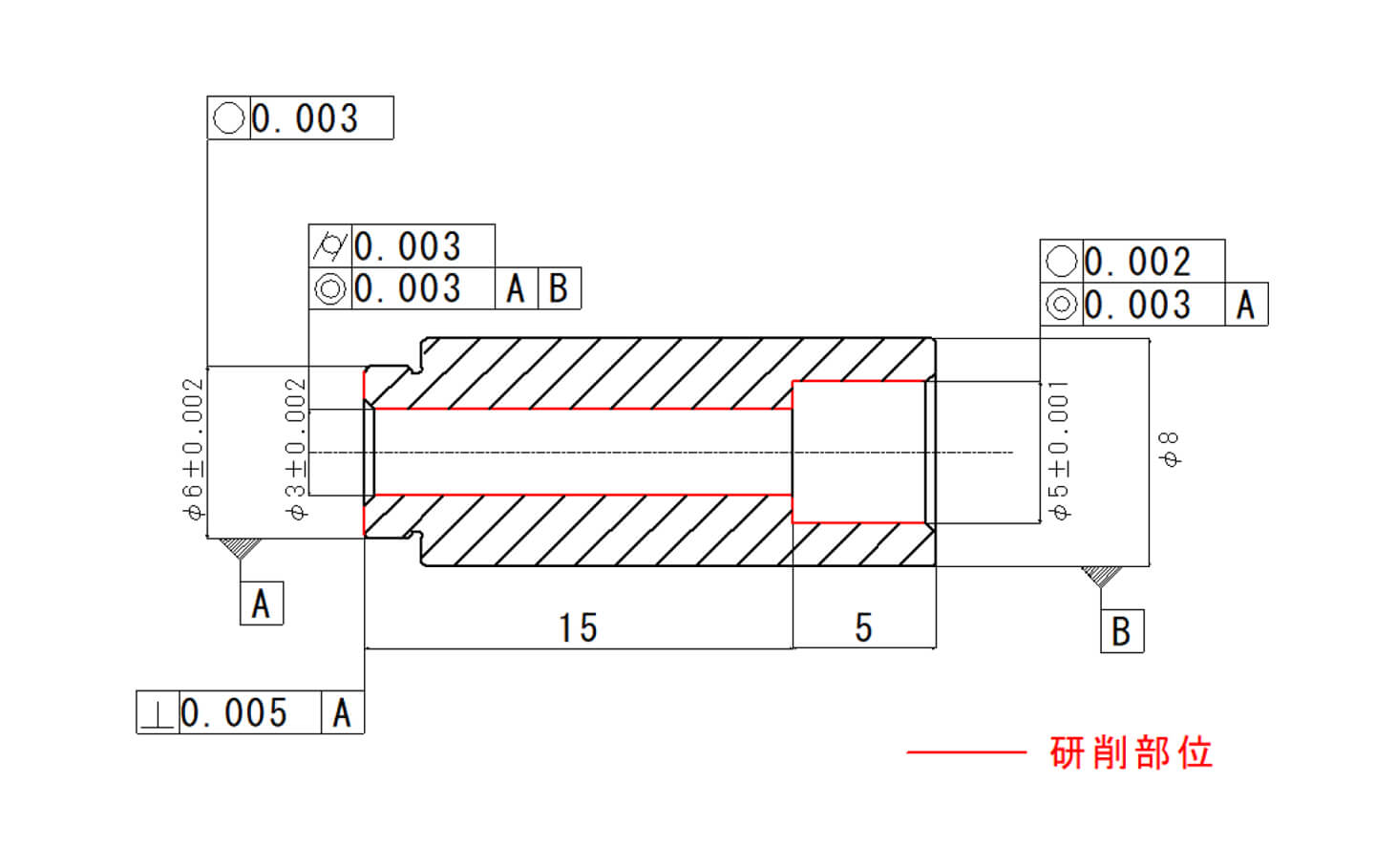

内面研削

近年、ベアリングや建機向け油圧向け部品だけでなく、EV向けモーター部品等の領域で高い内径精度が求められております。単純な内径の真円度・円筒度だけでなく、外径を含めた同軸度や直角度・振れ精度が要求されることが多くなっております。

弊社ではセンタレスタイプの内面研削盤を導入しての外径・内径加工の工程・工法を工夫し、顧客の要求にこたえられる最適な加工方法の提案を実施いたします。

加工例※画像をクリックすると、拡大画像がご覧いただけます。

Assembly, Inspection組立・検査

カシメ・圧入・溶接などの接合組立

当社では上記のプロセスを経て製造された部品を組み立て、出荷することも可能です。

切削・研削加工品と、兄弟会社である株式会社太平製作所のコア技術であるプレス加工品を組付けて完成品として出荷することが可能です。

組み立て工程に関してはカシメ・圧入、銀ロウ付け、溶接といったものを得意としています。

自動車部品の組立てが基本でしたが、近年は医療機器部品や産業機器向けのアッセンブリ案件も増加しております。

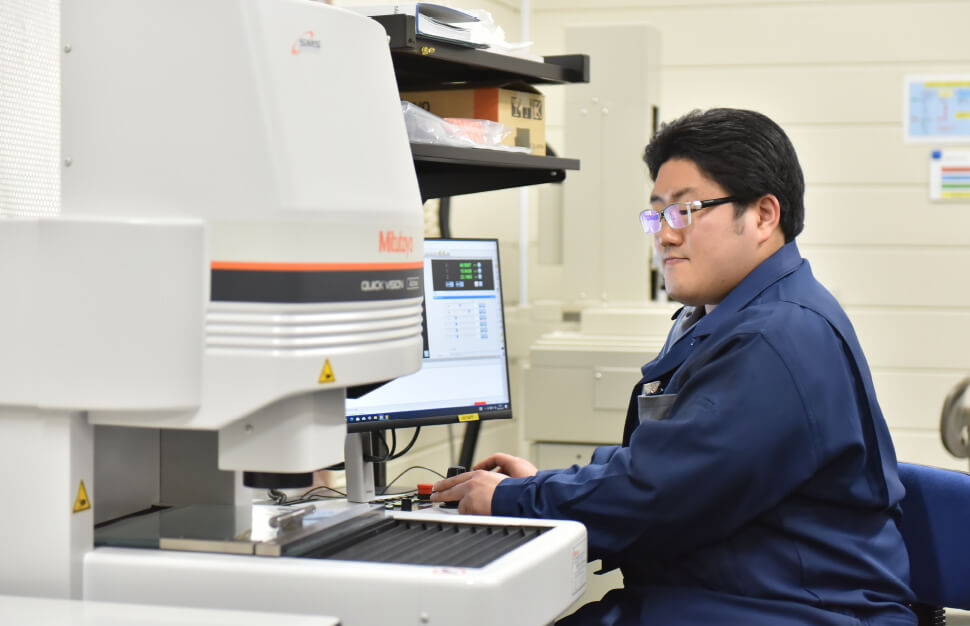

検査

出荷にあたり、製品加工精度が規格に満足しているかを高精度測定機器にて検査を実施します。

真円度測定機、三次元測定機、全自動形状測定機などを取り揃えており、顧客の要求する測定精度に対応しております。

また、外観検査などはベテランの検査員が実施し異常品の検出を的確に実施し、現場と連携しての不良品流出を徹底しております。